| Строим самолет | энциклопедия авиасамодельщика |

|

|

|

Некоторые соображения по поводу деревянных воздушных винтовВ век аэрокосмических технологий, казалось бы, не должно остаться места одному из первых авиационных конструкционных материалов – древесине. Даже современные "слашники" в подавляющем большинстве эксплуатируют пластиковые воздушные винты, а также пластиковые, металлические или металлокомпозитные лопасти роторов вертолетов и автожиров. Но мы живем в экзотических странах – осколках бывшего СССР, по уровню образования приближающихся к европейским, а по уровню жизни находящихся в хвосте слаборазвитых стран африканского континента. Эта метаморфоза и определила "СНГовскую" специфику "слашников" – голь на выдумки хитра. Весь мировой опыт развития авиации основан на крови. Здесь каждый новый шаг – как у сапера на минном поле. Неспроста требования к авиадвигателям жестче, чем к моторам, устанавливаемым на наземном транспорте. Но реалии нашей жизни таковы, что за неимением возможности приобрести сертифицированные двигатели для СЛА многие хозяева мотодельтапланов, автожиров и самолетов устанавливают авиаконверсии автомобильных двигателей ("Субару", "Судзуки" и т. п.). И зачастую успешно эксплуатируют их. Тем более, что современные авиационные версии этих двигателей по удельным параметрам лучше авиационных, устанавливаемых на легкие самолеты 30-х – 50-х годов. Если грамотно следить за конверсионной силовой установкой и аккуратно летать, наш "СНГовский" подход на данном этапе оправдан. Логична в такой ситуации и установка моноблочных деревянных двухлопастных винтов на эти СУ. Все верно. Дешевой силовой установке – дешевый и надежный, отработанный почти за 100 лет моноблочный деревянный воздушный винт.

Но в этой бочке меда нашлась-таки ложка дегтя. Степень износа конверсионных двигателей различна. Условия эксплуатации также не всегда одинаковы. Вот и получается, что попасть с первой попытки моноблочным винтом "в точку" не удается: либо "легок", либо "тяжел". А покупать два моноблочных винта смысла нет – лучше приобрести один "переставник" с пластиковыми лопастями. Но даже это не всегда (чаще всего) является выходом. Из-за специфических моментных характеристик обычный трехлопастный винт не всегда оптимален на такой СУ. А установка пяти-шестилопастных винтов увеличивает цену до такой степени, что дешевле сделать два приближения моноблочного винта. Получается, что для такой СУ требуется индивидуально подобранный воздушный винт. Но под каждую силовую установку делать оснастку для пластикового винта нельзя – винт получается "золотым". Мысль реанимировать конструкционный материал конца 30-х – начала 40-х годов – прессованную древесину (дельтадревесину) в конструкции деревянных винтов приходила мне давно. Но уж очень трудно обрабатывать без специального станочного оборудования заготовки из дельтадревесины. Хотя механические характеристики ее весьма отменные: sизг. = 26–38 кг/мм2, sb = 22–32 кг/мм2 при плотности g = 1,3–1,4 г/см3.

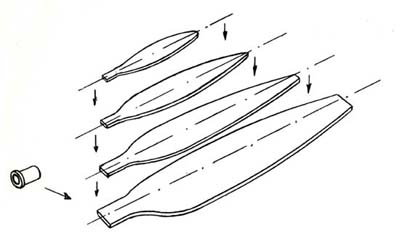

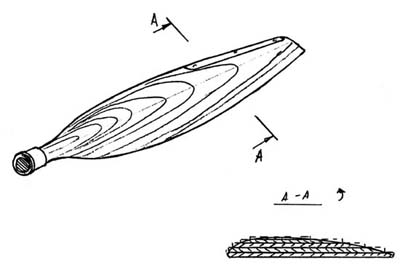

И вот в процессе работы над конструкцией лопасти появилось решение: в качестве связующего материала использовать эпоксидные смолы (горячего либо холодного отверждения), а основу изготавливать из шпона твердых пород древесины (ясень, бук) толщиной 0,65–0,75 мм с формовкой под вакуумом, т. е. с опрессовкой вакуумным мешком (рис. 1). Практика изготовления таких лопастей показала, что они в четыре раза менее материалоемки, чем моноблочные винты. При этом лопасть выклеивается совместно с металлическим стаканом в заделке. Благодаря минимальным припускам на обработку (рис. 2) меньшей материалоемкости двухлопастный винт фиксированного шага (переставник), несмотря на наличие металлической втулки, получается практически равным по цене моноблочному двухлопастному. Другой хитростью, упростившей процесс изготовления, была универсальная переналаживаемая матрица, которая позволяла формовать лопасти для винтов в диапазоне от 1,2 до 2,5 метра диаметром с любой круткой (т. е. винты правого либо левого вращения). В процессе вакуумной опрессовки пакета шпона и полимеризации связующего листы шпона пропитываются насквозь. Так, sизг. = 15–22 кг/мм2, sb = 16–20 кг/мм2, sсм = 620–650 кг/см2, sсреза = 150–220 кг/см2. Лопасть, несмотря на небольшую толщину концевых сечений, получается очень жесткой. Благодаря высоким механическим характеристикам удалось стакан лопасти для трехлопастных винтов вписать в диаметр 55 мм, т. е. соответствующий заделке комля обычного пластикового винта. Но при этом комплект деревянных лопастей получился дешевле комплекта аналогичных пластиковых. А теперь немного о преимуществах деревянных винтов перед современными пластиковыми. Особенно это касается дельталетов (где кончик винта находится от земли на высоте 0,4–0,5 м) и автожиров, выполненных по толкающей схеме. При попадании посторонних предметов (грязь, водяные брызги, мелкая галька) пластиковые лопасти очень быстро "размочаливаются" (несмотря на хваленое антиабразивное покрытие) до неремонтопригодного состояния. Деревянные же лопасти зачастую отремонтировать удается, и служат они дольше. Кроме того, для СЛА, требующих установки винтов фиксированного шага диаметром 2–2,5 м, альтернативных пластиковых просто нет. На данном этапе, кроме производства двух-, трехлопастных деревянных винтов, разрабатывается втулка для аэромеханических винтов диаметром 1,7–2,5 м. Это особенно актуально для разработчиков автожиров, где требуется высокая статическая тяга. В настоящее время мы проектируем лопасть для автожиров, которая будет изготовлена по уже отработанной технологии. Лонжерон – прессованный шпон (ясень), обшивка – стеклопластик. С. Шевко (Харьков) источник: журнал "Авиация общего назначения" 7-2002 |

| www.stroim-samolet.ru e-mail: info@stroim-samolet.ru |